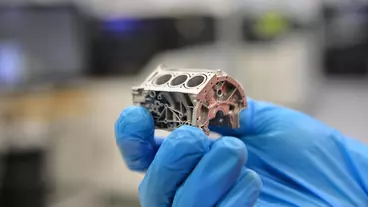

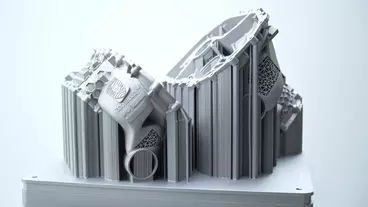

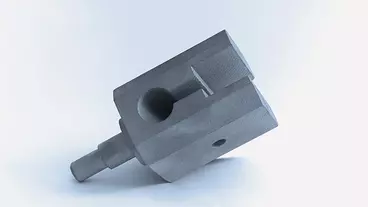

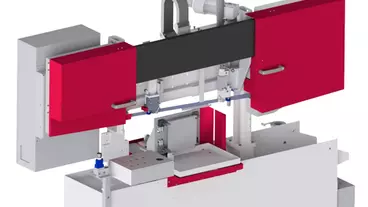

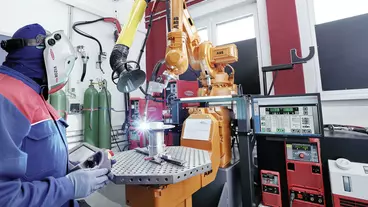

Die Additive Fertigung (AM) wird erwachsen und hält in Unternehmen Einzug. "Die deutsche Industrie hat die riesigen Potenziale der 3-D-Druckverfahren erkannt", meint Prof. Dr.-Ing. Gerd Witt, Vorsitzender des VDI-Fachausschusses "Additive Manufacturing". "Unternehmen sind dadurch nicht nur flexibler in ihrer Produktion, sie können auch Kosten sparen, den Materialeinsatz reduzieren und Ressourcen schonen." Die Industrie nutzt immer mehr die Möglichkeit, AM für Prototypen, Fertigungsmittel und Endprodukte einzusetzen. In den letzten drei Jahren hat es laut dem neuen VDI-Statusreport "Additive Fertigung" viele Fortschritte gegeben, die für eine intensivere industrielle Nutzung wichtig sind.