Megacasting: Die Revolution rollt an

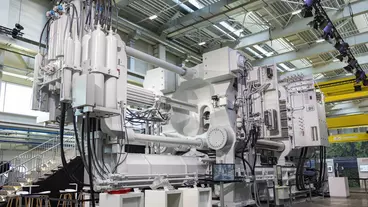

Bühler hat seine Megacasting-Lösung Carat 840 zum ersten Mal den Kunden in Europa vorgestellt.

Bühler hat auf der Veranstaltung „Megacasting unveiled“ zum ersten Mal in Europa Kunden und Partnern seine Megacasting-Lösung Carat 840 präsentiert. Mit dieser hochmodernen Anlage können die Kunden von Bühler strukturelle Gussteile für Rohkarosserien herstellen und damit die Komplexität in der Produktion reduzieren, die Produktionskosten minimieren und die CO2e-Emissionen (CO2-Äquivalent) senken.

Bühler ist seit fast 100 Jahren im Druckguss tätig. Megacasting ist eine Weiterentwicklung des Strukturgussverfahrens (komplexe, dünnwandige Teile, die im Druckgussverfahren hergestellt werden), das Bühler seit den frühen 2000er Jahren vorantreibt. Mit rund 900 Maschinen in Betrieb ist die Carat-Baureihe von Bühler mit Schließkräften von 10.500 bis 92.000 kN die erfolgreichste Lösung auf dem Markt und hebt die Megacasting-Produktion auf die nächste Stufe.

Auf der Veranstaltung im österreichischen St. Valentin (Linz) präsentierte Bühler internationalen Vertreterinnen und Vertretern der Druckguss- und Automobilindustrie zum ersten Mal in Europa seine Megacasting-Technologie mit 8.400 t Schließkraft. Mit einer Höhe von 7,6 m und einer Grundfläche von rund 160 m² kann die Carat 840 innerhalb von Millisekunden über 200 Kg flüssiges Aluminium in eine Form gießen.

Weniger Komplexität in der Automobilproduktion

Die Produktion größerer und komplexerer Teile wird von vielen Automobilherstellern als bahnbrechend angesehen, die sich in diese Richtung bewegen oder darüber nachdenken, diese Lösung zu übernehmen. Megagussteile reduzieren die Komplexität in der Produktion, da zwischen 70 und 100 Teile durch ein einziges Druckgussteil ersetzt werden können. Diese einteiligen Gussteile werden in der Regel in der Nähe der Fahrzeug Endmontage hergestellt, was eine bessere Integration ermöglicht, und weniger Transport braucht.

„Die Zukunft des Automobilmarktes wird von verschiedenen Kräften bestimmt. Die Hauptfaktoren sind heute die Verringerung der Komplexität, die Steigerung der Produktivität und die Verbesserung der Nachhaltigkeit“, sagt Cornel Mendler, Managing Director Die Casting bei der Bühler Gruppe. „Unsere Veranstaltung ist eine einzigartige Gelegenheit für unsere Kundinnen und Kunden und Partner, die innovative Technologie hinter Megacasting zu erleben und sich mit Vertretern der Branche aus der gesamten Wertschöpfungskette zu vernetzen. “

Martin Lagler, Director Global Product Management & Marketing Die Casting bei der Bühler Group, geht noch weiter und sagt: „Durch den Einstieg in diesen Markt und die direkte Belieferung von OEMs ist unsere Präsenz in der Automobilindustrie stärker geworden. Es ist darum wichtig für uns, der Branche zu zeigen, was wir anbieten können und wie wir gemeinsam an zukunftsfähigen Lösungen für leichtere und nachhaltigere Fahrzeuge arbeiten können.“

Nachhaltigkeit treibt den Aluminiumdruckguss an

Abgesehen von der Verringerung der Komplexität haben Aluminiumgussteile das Potenzial, die CO2e-Emissionen bei der Herstellung drastisch zu senken, da weniger Verarbeitungsschritte erforderlich sind und sämtliche Prozesse mit erneuerbarem Strom betrieben werden können (bsp. induktives Schmelzen). Der CO2e-Ausstoss pro Teil wird auch reduziert, weil der Abfall minimiert und Aluminiumlegierungen mit geringem CO2e-Ausstoss verwendet werden. Das Aluminium, das in Überläufe und Kanäle fließt, kann direkt wieder eingeschmolzen und in der Druckgießzelle wiederverwendet werden, wodurch der Transport zum Recycling vermieden wird.

„Unsere internen Studien zeigen, dass Megacasting im Vergleich zu den heutigen Benchmark-Emissionen die CO2e-Emissionen um 70 Prozent reduzieren kann. Das kann man erreichen, indem man Aluminiumlegierungen mit niedrigem CO2e-Fussabdruck verwendet, auf fossile Brennstoffe für das Schmelzen verzichtet und das ganze mit Strom aus erneuerbaren Energien betreibt. So können Automobilhersteller den CO2-Fussabdruck ihrer Produkte reduzieren“, erklärt Martin Lagler, Global Director Product Management & Marketing Die Casting bei der Bühler Group.

Die Kraft der Zusammenarbeit

Gemeinsam mit Partnern entwirft, entwickelt und installiert Bühler ganze Anlagen und kann so Prozesslösungen vom Rohmaterial bis zum Karosseriebau anbieten. Auf der Veranstaltung im Juni in Österreich stellten die am Prozess beteiligten Partner ihr Fachgebiet innerhalb der Druckgießzelle vor. Die Besucherinnen und Besucher erhielten Einblicke in die Konstruktion von Druckgussformen, das effiziente Schmelzen von Aluminium, das Temperieren und Sprühen der Form und vieles mehr. Als Herzstück der Zelle ermöglicht die Bühler Carat-Serie das Gießen von Teilen in höchster Qualität.

Passend zu diesem Artikel

Der chinesische Automobilzulieferer Duoli und die Bühler Group haben einen Vertrag über die Lieferung von vier Carat 920 Megacasting-Lösungen unterzeichnet.

Mit neuen Partnerpaketen und Nachhaltigkeitsangeboten unterstützt Hydro Extrusion seine europäischen Kunden beim Erreichen ihrer Nachhaltigkeitsziele.

Ein erweitertes Rückkaufprogramm von Sandvik Coromant vereinfacht das Werkzeug-Recycling für Kunden des Unternehmens.