Gießereikolloquium – Innovative Entwicklungen im Druckguss

Auf dem diesjährigen Aalener Gießereikolloquium informierten sich mehr als 240 Vertreter der Gießereibranche über innovative Entwicklungen im Druckguss.

Die Veranstaltung, die von der Gießerei Technologie Aalen unter Leitung von Prof. Lothar Kallien organisiert wurde, fand vom 4. bis 5. Mai an der Hochschule Aalen statt. Einleitend in die erste Vortragssession begrüßte Prof. Harald Riegel, Rektor der Hochschule Aalen die zahlreichen Teilnehmer aus Industrie und Forschung.

Intelligenter Leichtbau mit Gusskomponenten

Die erste Vortragssession begannen Dipl.-Ing. Klaus Sammer und Dr. Thomas Kopp von der BMW AG aus Landshut mit dem Thema „Intelligenter Leichtbau durch Einsatz von Gusskomponenten“. Mit dem Motto „Das richtige Material am richtigen Ort“ wurde anhand eines Bauteils gezeigt, dass hohe Wandstärken, die zur Formfüllung benötigt werden, kontraproduktiv für crashrelevante Großgussbauteile sind. Durch das Fügen eines Blechs in diesen Bereichen kann das Leichtbaupotential bestmöglich ausgeschöpft und der Fahrzeugrahmen auf einer vorhandenen Druckgießanlage hergestellt werden. Mithilfe von gedruckten Sandkernen zeigten die Vortragenden der BMW AG, dass sich der zentrale elektrische Antriebsstrang, der Drehmomente bis 760 Nm aufnimmt, als „Singlepiece“ im Injektor-Casting herstellen lässt. Dies ermöglicht funktional hochintegrale Leichtbauteile für die E-Mobilität mit höchster Festigkeit.

Neue Chancen durch innovative Produkte und Prozesse

Dipl.-Ing. Mirco Wöllenstein, Gießereileiter bei der Volkswagen AG in Kassel, referierte über „Neue Entwicklungen und neue Herausforderungen bei Volkswagen“. Die gesamte Gießereiindustrie ist mit Risiken wie multiplen Krisen, Wettbewerbsdruck und Fachkräftemangel konfrontiert. Gleichzeitig ergeben sich neue Chancen in Zeiten der Transformation durch innovative Produkte und Prozesse sowie Hochleistungsteams und Digitalisierung. Die Herstellung von Großgussteilen auf bestehenden Druckgießanlagen für den Karosseriebau ermöglicht die Substitution von Baugruppen aus zahlreichen Einzelteilen. Unter der Berücksichtigung innovativer Prozesstechnologien lassen sich das Bauteilgewicht, die Kosten und Durchlaufzeiten im Fahrzeugbau reduzieren. Umwelttechnische Aspekte werden in der Gießerei Kassel mit einer „goTOzero-Strategie“ angegangen. Der Einsatz von Sekundäraluminium, sowie grünem Wasserstoff im Umschmelzwerk aus dem bislang größten in Bau befindlichen Elektrolyseur werden in den kommenden Jahren einen großen Beitrag zur Reduzierung des CO2-Footprint bei der Herstellung von Produkten leisten.

Geringerer CO2-Footprint durch Einsatz von Recyclingaluminium

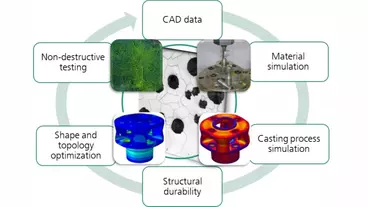

Im Anschluss referierten Dr. Katharina Faerber und Dipl.-Ing. Denis Hopp von der Firma Handtmann über das Thema „Legierungen und Nachhaltigkeit: Innovation im Druckguss“. Ziel ist es, bis 2039 klimaneutral zu produzieren. Den höchsten Einfluss haben Primäraluminiumlegierungen mit 6,8 kg CO2 pro kg (EU-Durchschnitt) für die Herstellung von Struktur- und Fahrwerksbauteilen. Durch den Einsatz von Sekundäraluminium mit einem Recyclinganteil von 90 % kann der CO2-Footprint auf unter 1 kg CO2 pro kg Aluminium gesenkt werden. Die Vortragenden stellten ein gemeinsames Forschungsprojekt mit der Hochschule Aalen vor, in dem Legierungen mit erhöhtem Rezyklatanteil untersucht werden. Ein weiterer Ansatz für die Dekarbonisierung bei Handtmann ist der Leichtbau. Dies erfordert Topologie- und Strukturoptimierung der Bauteile und somit die intensive Zusammenarbeit mit den OEMs. Für eine wirtschaftliche Nachhaltigkeit müssen die Megatrends und deren Einfluss auf die Gießereibranche bekannt sein. Relevante Trends für die Firma Handtmann sind Globalisierung, E-Mobilität, Dekarbonisierung und künstliche Intelligenz. Die Herausforderung dabei ist, auf die richtige Technologie zu setzen um in Zukunft eine langfristige Sicherung und Stärkung der Marktposition zu sichern.

Innovatives Werkzeugkonzept für Strukturteile im Druckguss

Ein innovatives Werkzeugkonzept stellte Dipl.-Ing. Roberto Trevisan von der Firma Vetimec mit dem Thema „Tandem-Gießen von Strukturbauteilen im Druckguss: ein konkretes Beispiel“ vor. Zur Herstellung von Strukturbauteilen wird eine sehr hohe Zuhaltekraft benötigt, um die hohen Gießdrücke bei großflächigen Druckgussbauteilen zu kompensieren. Ein neuer Ansatz der Firma Vetimec zeigt, dass zwei Bauteile auf einer Maschine gleichzeitig hergestellt werden können. Die Zuhaltekraft verdoppelt sich dabei nicht. In dem Vortrag wurde dies an einem konkreten Bauteil gezeigt, bei dem im Werkzeug selbst ein Stanzvorgang abläuft um das Angusssystem der zweiten Kavität zu trennen. In Kooperation mit der Firma Bühler ist die Umsetzung solcher Werkzeugkonzepte für Giga-Druckgießanlagen geplant.

Rheocasting und Druckguss für den Leichtbau

Die SAG Innovation GmbH, vertreten durch M.Sc. Fabian Hofstätter, stellte das Thema „Rheocasting und Druckguss für den Leichtbau“ vor. Die Vorteile des Rheocasting, welches vorgelagerte Prozessschritte gegenüber dem Druckguss erfordert, ist die laminare Strömung durch thixotrope Eigenschaften. Anhand einer Auswahl an Bauteilen wurde gezeigt, dass mit dem Verfahren die Porosität gegenüber dem klassischen Druckguss verringern lässt. Ein weiterer Vorteil ist die geringere Temperatur einer Semi-Solid-Schmelze, was sich positiv auf Werkzeugstandzeiten, Wandstärkenverteilung und die Schrumpfung auswirkt.

Im Anschluss an die Kurzvorträge der Aussteller wurde während des Gießerabends im Gießereilabor der Hochschule Aalen die Möglichkeit zum intensiven persönlichen Austausch geboten. Zahlreiche Besucher aus der Gießerei- und Zulieferbranche nutzten die Möglichkeit sich über aktuelle Themen auszutauschen.

Passend zu diesem Artikel

Grenzebach präsentiert das breite Spektrum seiner Fachbereiche Guss und Rührreibschweißen. Staatsekretär Tobias Gotthardt informierte sich hier über die Zukunft des Druckgusses.

Der Kongress InCeight Casting C8 findet vom 5. bis 7. März 2025 statt und bietet der Gießereibranche Raum für einen interdisziplinären Wissens- und Interessensaustausch.

Welche Zukunft hat die Gießerei-Industrie am Wirtschaftsstandort Deutschland? Das ist die zentrale Frage des 3. Zukunftstags der Gießerei-Industrie.