Jedes Grad zählt: Energieeffizienz in Industrieöfen

Wie durch gezielte Wärmeüberwachung Ressourcen geschont werden können, zeigt PhönixTM auf der Thermprocess 2023.

Bei der Produktion von Metallen wird in allen Prozessschritten große Mengen an Energie benötigt. Angefangen bei der Schmelze und dem Guss der Barren und Knüppel, über die Wiedererwärmung für die einzelnen Vorfertigungsschritte bis zum endgültigen Produkt. Auch für die finale Qualitätsbestimmung, je nach Legierung und Verwendung, werden hohe Temperaturen benötigt.

Durch den hohen Energieverbrauch entstehen immense Kosten und Belastungen für die metallverarbeitenden Unternehmen. Dies kann eins zu eins für nahezu alle wärmebehandelnden Unternehmen übernommen werden. Egal ob in Hochtemperaturanwendungen, beim Beschichten oder Brennen von Keramik, oder in der Lebensmittelindustrie; überall werden große Mengen Energie zur Fertigung verbraucht.

Energieeinsparung durch gezielte Wärmeüberwachung

Doch wie kann der Energieverbrauch gesenkt werden, ohne Einbußen in der Qualität und Verarbeitungsfähigkeit der Produkte zu generieren? Hierfür braucht es sehr genaue Kenntnisse des gesamten Fertigungsprozesses. Es kommt in der Wärmebehandlung, egal in welcher Branche, sehr auf die Einhaltung exakter Temperaturen an. Jeder Wärmebehandlungsofen hat eingebaute Temperatursensoren, welche die Ofentemperatur an die Steuerung zurückmelden. Doch dies sind die Ofenraumtemperaturen, die wenig Aufschluss darüber geben, welche Temperaturen das Produkt tatsächlich erreicht hat. Um Zweifel auszuschließen werden oft die Ofentemperaturen erhöht, oder der Prozess verlängert. Dies führt zu höherem Energieverbrauch und ist meistens nicht notwendig. Durch gezielte In-Prozess-Messungen kann dies vermieden werden.

Die Firma PhoenixTM befasst sich seit nunmehr 13 Jahren mit diesem Thema. Um die umständlichen und ebenfalls nicht genauen Schleppmessungen zu umgehen, gibt es schon seit vielen Jahren Systeme, die direkt mit der Produktion durch die Öfen fahren können und an den relevanten Stellen im Ofen und am Produkt die exakten Temperaturen aufzeichnen.

Hitzeschutzboxen in verschiedenen Ausführungen

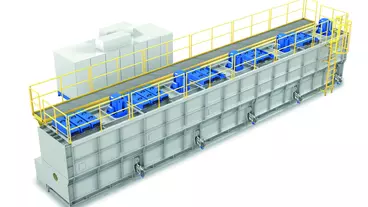

PhoenixTM hat diese noch einmal weiterentwickelt. So sind beispielsweise die TS06 oder TS12 Systeme speziell dafür entwickelt worden, um einen Wärmebehandlungsprozess komplett, mit Abschreckbad und Wäsche, zu durchfahren. Die Systeme sind so aufgebaut und konzipiert, dass sie den individuellen Vorgaben und Gegebenheiten entsprechen. Den PhoenixTM Datenlogger gibt es als 6-, 10-, oder 20-Kanal Version mit verschiedenen Thermoelementtypen (K, N, S, T…). Auch Kombinationen von verschiedenen Typen (z. B. 10 x Typ K und 10 x Typ N) sind möglich. Schutz vor den, zum Teil doch sehr hohen Temperaturen von bis zu 1.300°C gewährleistet ein Hitzeschutz-behälter. Diese Hitzeschutzboxen gibt es, je nach Prozess und Ofeneigenschaften, in den verschiedensten Ausführungen. So hat PhoenixTM für die Homogenisierung von Stahl- und Aluminiumknüppeln einen zylindrischen, wassergekühlten Behälter entwickelt, der an einen Testknüppel angebracht wird. Weitere Hitzeschutzsysteme gibt es für das Aluminium-Löten, für die Brammenerwärmung, für aufkohlende Atmosphären und Hochtemperatur-Wärmebehandlungen. Für die Beschichtung gibt es spezielle, silikonfreie Behälter.

Ausrüstung mit Funktelemetrie möglich

Die Auswertesoftware Thermalview Survey erstellt einen kompletten Bericht aus den ermittelten Daten und gibt so auf einen Blick Aufschluss über die jeweiligen Temperaturen. Zusätzlich können alle PhoenixTM Systeme mit Funktelemetrie ausgerüstet werden. Die Temperaturdaten werden damit online auf den PC des Anwenders gesendet und geben so noch schneller Auskunft über die Prozessbedingungen. So kann, mit Hilfe der gesammelten Daten, der Ofen optimal eingerichtet werden, und trägt so nicht nur zur Verbesserung der Qualität der Produkte, sondern auch erheblich zur Optimierung des Energieverbrauchs bei. Dies spart wiederum Kosten und wertvolle Ressourcen und vermindert ebenfalls die CO2-Schadstoffbelastung der Luft.

PhönixTM auf der Thermprocess 2023

Halle 9/Stand B57

Passend zu diesem Artikel

Reimann, Mönchengladbach, präsentiert auf der ALUMINIUM 2024 wegweisende Lösungen zur Industrieofensanierung.

Otto Junker stellt mit EcoJet einen neuen Vorheizofen vor, der zusammen mit dem Induktionsofen JuDy eine zukunftsweisende Lösung für die Metallverarbeitung darstellt.

Otto Junker stellt mit EcoJet einen neuen Vorheizofen vor, der zusammen mit dem Induktionsofen JuDy eine zukunftsweisende Lösung für die Metallverarbeitung darstellt.