Mäkelä Alu modernisiert Produktionslinie mit elektrischen Erwärmungsöfen

Die Umrüstung von Flüssiggasofen auf eine Kombination aus elektrischem Widerstandsofen und Induktionsofen erhöht die Energieeffizienz und senkt CO2-Emissionen.

Der finnische Strangpresser Mäkelä Alu in Luoma-aho, Alajärvi, betreibt drei Strangpressanlagen. Auf der Anlage P3 werden die Bolzen derzeit noch in einem Flüssiggasofen erhitzt, der einen Energiewirkungsgrad von etwa 40 % aufweist. Dieser Ofen soll erneuert werden, wie der für das Umbauprojekt zuständige Entwicklungsleiter Tomi Pilbacka erläutert: „Die aktuellen Anlagenteile werden durch moderne, elektrisch betriebene Technologie ersetzt, wodurch der jährliche Verbrauch von Flüssiggas um etwa 320 Tonnen und die CO2-Emissionen um 960 Tonnen gesenkt werden kann.“

Durch den Umbau auf Strombetrieb erhöht sich die Energieeffizienz des Prozesses auf etwa 70 bis 80 %. Der Energiebedarf für die Erhitzung der Bolzen sinkt auf beinahe die Hälfte des jetzigen Bedarfs, was erheblichen Einsparungen beim Zukauf von Energie mit sich bringt.

Gute Planung ist das A und O

Das Umbauprojekt wurde zwei Jahre lang von einem fünfköpfigen Team, einschließlich der operativen Mitarbeiter vorbereitet. „Es ist für uns wichtig, dass diejenigen, die diese Anlage in ihrer täglichen Arbeit nutzen werden, in der Projektplanung gehört werden“, so Pilbacka. Der Vertrag für die Anlieferung der Bauteile wurde Mitte November 2023 unterzeichnet.

Die Anlage wird die deutsche Firma Extrutec GmbH aus Moos liefern. „Wir kennen diese Firma bereits als bewährten Lieferanten unserer P4-Anlage. Extrutec verfügt über eine langjährige Erfahrung in der Herstellung von Bolzenerwärmungsanlagen. In den letzten Jahren haben sie vor allem in die Entwicklung von elektrischen Erwärmungssystemen investiert“, sagt Pilbacka.

Modernisierung bietet zahlreiche Vorteile

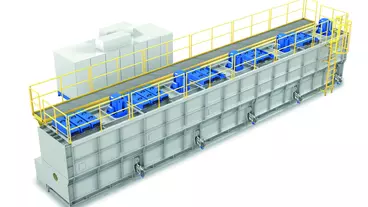

Die neue Anlage besteht aus der Kombination aus elektrischem Widerstandsofen und Induktionsofen. Auch der Zuschnitttisch und die Zuschnittsäge werden erneuert. „Durch die neue Anlage lässt sich die Temperatur für die Erwärmung von Bolzen genauer und zielgerichteter einstellen. Das führt zur höheren Anlagenleistung pro Stunde. Die Leistungsverbesserung bedeutet, dass wir mit der P3-Anlage jährlich mehr produzieren können“, so Pilbacka.

Die Projektkosten belaufen sich auf etwa 3 Mio. EUR und umfassen auch den Bau einer neuen Umspannstation. Für das Projekt wurde eine RRF-Investitionsbeihilfe in Höhe von 27 % des investiven Gesamtwertes gewährt. RRF (Recovery and Resilience Facility) ist Teil der Next Generation Förderung der Europäischen Union, die unter anderem an grüne Transformationsprojekte vergeben wird. Die Finanzierung erfolgt durch das finnische Ministerium für Arbeit und Wirtschaft.

Implementierung in einem Jahr

Die Umbauarbeiten erfolgen zum Jahreswechsel 2024/25. Die P3-Anlage wird daher den ganzen Dezember 2024 außer Betrieb sein. Der Testbetrieb der neue Anlage beginnt im Januar 2025. Mitte Januar 2025 soll die Anlage bereits im Dreischichtbetrieb laufen.

Ein ähnliches Projekt sei auch für die P2-Anlage im Zeitraum 2025/26 geplant. „Wir werden eine zeitlang testen, wie sich die Lösung der P3 in der Praxis bewährt, bevor wir uns endgültig entscheiden, wie wir die P2 umrüsten werden“, sagt Pilbacka.

Die P3-Modernisierung ist Teil eines größeren Investitionspakets, mit dem Mäkelä Alu die CO2-Emissionen in der Produktion um rund 40 % senken will.

Auf dem Weg zu einer kohlenstoffneutralen Produktion

Während andere Aluminiumunternehmen Kohlenstoffneutralität als langfristiges Ziel definieren, strebt Mäkelä Alu eine kohlenstoffneutrale Produktion bereits bis Ende 2025 an. Um dieses Ziel zu erreichen, ist die Umstellung der mit Flüssiggas betriebenen Prozessheizungen auf Elektrobetrieb ein zentrales Anliegen. Neben der Elektrifizierung der Produktion investiert das Unternehmen auch in die Abwärmerückgewinnung. Darüber hinaus ist der Bau eines großen Stromspeichers auf dem Werksgelände in Alajärvi geplant.

Darüber hinaus stellt Mäkelä Alu in der hauseigenen Gießerei emissionsarme Aluminiumbolzen, AluPure, aus recyceltem Aluminium her. AluPure weist mit 2,01 t CO2e/t Al einen äußerst geringen Carbon Footprint auf. Bei zugekauftem Primäraluminium verweist Mäkelä Alu in seinem jüngsten Nachhaltigkeitsbericht auf einen Footprint von 5,67 t CO2e/t Al. Die durchschnittlichen Emissionen von in Europa hergestelltem Primäraluminium betragen 6,7 t CO2e/t Al.

Passend zu diesem Artikel

Neues Erwärmungskonzept erfolgreich getestet – Digitalisierungslösung nEXT4.0 bietet besseren Knowhow-Transfer vom Anlagenhersteller hin zum Betreiber – neue Leistungselektronik in Induktionsöfen.

Otto Junker stellt mit EcoJet einen neuen Vorheizofen vor, der zusammen mit dem Induktionsofen JuDy eine zukunftsweisende Lösung für die Metallverarbeitung darstellt.

Otto Junker stellt mit EcoJet einen neuen Vorheizofen vor, der zusammen mit dem Induktionsofen JuDy eine zukunftsweisende Lösung für die Metallverarbeitung darstellt.