Rheinmetall erhält Auftrag für V8-Zylinderkurbelgehäuse

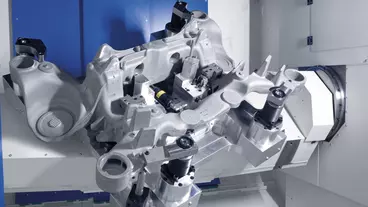

Rheinmetall hat von einem englischen Sportwagenhersteller den Auftrag für die Serienproduktion von V8-Zylinderkurbelgehäusen erhalten.

Gemeinsam entwickelt man neue, hocheffiziente Zylinderkurbelgehäuse für die gesamte V8-Modellpalette des Herstellers. Diese Motoren haben eine nahezu vierstellige PS-Leistung und sind im Alltag extrem effizient. Im Vorfeld war durch das Unternehmen bereits die Gußtechnologie für die Prototypen entwickelt und gefertigt worden. Nun erfolgte der Zuschlag zur Serienproduktion.

Fertigung erfolgt an Standorten Neckarsulm und Langenhagen ab Ende 2024

Die Fertigung beginnt Ende 2024. Das Werk in Neckarsulm übernimmt dabei den Guss und die Zylinderlaufbuchsenbeschichtung, die Fertigbearbeitung der Motorblöcke erfolgt am Standort in Langenhagen. Die Montage der Blöcke liegt damit in einer Hand, sodass eine problemlose Weiterverarbeitung beim OEM gewährleistet ist.

Serienproduktion von V8-Zylinderkurbelgehäusen für die gesamte Modellpalette

„Die strategische Bedeutung eines Neuauftrags gerade dieses Automobilherstellers kann für die langfristige Tragfähigkeit unseres Geschäftsbereichs Verbrennungsmotor nicht hoch genug eingeschätzt werden. Wir fahren hier eine Strategie des „last man standing“ und bringen eine langjährige Erfahrung in diesem Bereich ein“, betont Geschäftsführer Dr. Michael Schachler. Ralph Lintz, Sprecher der Geschäftsführung, ergänzt: „Insbesondere unsere technologische Expertise und die hohe Qualität der Beschichtung und Nachbearbeitung haben dazu geführt, dass die KS Huayu das Vertrauen des Kunden gewinnen konnte und nach den Prototypen nun auch den Zuschlag für die Großserie bekommen hat. Dies unterstreicht auch die Entwicklungsqualität unserer Prototypenfertigung.“

Neues, innovatives Gießverfahren mit hoher Flexibilität für höchste Effizienz

Die neu georderten Blöcke werden im Sandgussverfahren gegossen. Dabei handelt es sich um ein neues, innovatives Gießverfahren, das am Standort Neckarsulm entwickelt wurde, um hochintegrierte Gussteile bei gleichzeitig höchstem geometrischen Freiheitsgrad und damit verbundener Gewichtsoptimierung zu realisieren. Das Gießverfahren trägt außerdem den stetig steigenden Anforderungen der Automobilhersteller an die Werkstoffeigenschaften Temperaturbeständigkeit und Bauteilfestigkeit für höchste Effizienz Rechnung.

Passend zu diesem Artikel

Als es bei einem Sportwagenhersteller zu einem Engpass bei Strukturbauteilen kam, vertraute dieser auf das Prozess-Knowhow der August Wenzler Maschinenbau GmbH.