Qualitätssicherung an Warmpressen für Schmiedeteile

Das alpha.hot3D-System macht die Vorhersage der Kaltabmessungen innerhalb von wenigen Sekunden nach dem Schmieden möglich. So kann der Umformprozess schon nach den ersten Teilen überprüft und sofort optimiert werden.

Keine Wartezeiten beim Vermessen von warmen Schmiedeteilen

Beim Schmieden ist es von entscheidender Bedeutung für Gewinn und Verlust, möglichst schnell nach dem Umformen der ersten Stücke zu wissen, ob sie die spezifizierten Abmessungen einhalten werden, nachdem sie erkaltet sind. Bisher muss je nach Größe der Schmiedestücke bis zu zwei Stunden gewartet werden, bis sie für eine Messung mit einem Koordinaten-Messsystem ausreichend abgekühlt sind. Bis dahin kann eine moderne Warmpresse bereits viele Tausend Teile produziert haben, die den geometrischen Spezifikationen eventuell nicht entsprechen.

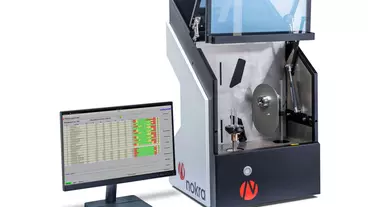

Das neue alpha.hot3D-System von nokra erfasst die vollständige Kontur von bis zu 1.200 °C warmen Prüflingen und berechnet die Abmessungen der Teile im erkalteten Zustand mit einer Genauigkeit bis zu ±25 µm: Der Schmiedeprozess kann bereits wenige Sekunden nach dem Umformen des ersten Teils optimiert werden.

Das System ist so kompakt, dass es auf der Betriebsbühne der Schmiedepresse installiert werden kann – die warmen Schmiedestücke werden unmittelbar nach dem Verlassen der Schmiedepresse direkt vom Förderband in die Messzelle eingesetzt. Die Messung startet auf Knopfdruck, das Kaltmaß-Ergebnis – „i.O.“ oder „n.i.O.“ – liegt einschließlich der Darstellung der Merkmale und dem Soll-/Ist-Vergleich nach wenigen Sekunden vor. Anschließend kann der Prüfling dem Prozess wieder zugeführt werden.

Schnelle Amortisation

Die Feuerprobe hat das System bei der Messung von rotationssymmetrischen Teilen an einer Warmpresse bestanden. Die Kaltmaße, die alpha.hot3D berechnet hatte, wurden mit denen eines Koordinaten-Messsystems verglichen. Die Abweichungen lagen zwischen 5 und 20 µm und waren somit deutlich geringer, als der Anwender erwartet hatte.

Günter Lauven, Geschäftsführer der nokra GmbH, sieht hohes Potenzial für die neue Anlage: „Speziell für kleinere Losgrößen rechnet sich die Investition in unsere Anlage sehr schnell, denn ein Fehler am Werkzeug fällt dabei umso mehr ins Gewicht. Und wenn prozessbegleitend in regelmäßigen Abständen gemessen wird, bringt das zusätzliche Sicherheit.“

Die Technik im Detail

alpha.hot3D misst die vollständige 3D-Kontur von warmen Werkstücken. Bis zu vier nokra Laserlichtschnitt-Sensoren erfassen die 3D-Geometrie, während sich das warme Werkstück in der Messzelle um 360° dreht. Ein weiterer Sensor misst die Temperatur des Prüflings.

Aus den Konturwerten berechnen verschiedene Algorithmen die im Prüfplan konfigurierten Geometriemerkmale. Ein weiterer ermittelt auf Basis der gemessenen Temperatur die jeweiligen Kaltmaße. Das System wird für jeden Schmiedeteile-Typ trainiert, sodass die Vorhersage des Kaltmaßes exakt an den jeweiligen Teiletyp und dessen Merkmale angepasst ist. Dabei berücksichtigt der Algorithmus nicht nur die Wärmeausdehnung des Werkstoffes pauschal, sondern auch die Gestalt der Teile, denn einige Bereiche kühlen schneller ab als andere.

Die erste gebaute Anlage nimmt Teile mit einem Durchmesser von 130 x 115 mm auf, Anlagen für Komponentengrößen bis zu 185 x 190 mm sind in Vorbereitung; sie ist so kompakt, dass sie auf der Bedienerbühne der Presse aufgestellt werden kann.

Passend zu diesem Artikel

Qualicoat-Präsident Ivo Vermeeren blickt im Interview auf die zukünftigen Herausforderungen für qualitativ hochwertige Pulverbeschichtungen von Aluminium.

In verschiedenen Working Groups erarbeiten internationale Oberflächen-Experten neue Spezifikationen für beschichtetes Aluminium.

Im Rahmen der diesjährigen Aluminium-Messe verleiht Veranstalter RX erstmals die „Women With Metal – ALUMINIUM Awards“.