Lichtbogen-Bolzenschweißen: Auch bei Alu beste Qualität

Mit den Lichtbogen-Bolzenschweißgeräten von HBS und den richtigen Rahmenbedingungen erreichen Sie beim Schweißen von Aluminium eine ähnliche Prozesssicherheit wie beim Bolzenschweißen von Stahl. Wie das funktioniert, erläutert Dipl. Ing. Ronald Klier, Produkt-Manager und Schweißfachingenieur, HBS Bolzenschweiss-Systeme GmbH & Co. KG.

Das Lichtbogenbolzenschweißen von Aluminiumwerkstoffen wird seit vielen Jahren in den unterschiedlichsten Branchen erfolgreich eingesetzt. Bewährte Technik, schnelle und günstige Verarbeitung sowie die Möglichkeiten der Automation bilden dafür die Basis. Im Vergleich zum Schweißen von Stahlwerkstoffen sind aber höhere Fehleranteile in der Schweißzone nicht unüblich.

So braucht es neben Kenntnis über den Einsatz des geeigneten Schweißverfahrens, der damit verbundenen Gerätetechnik auch ausgebildetes Schweißpersonal, um die Werkstoffanforderungen von Aluminium hinsichtlich des kundenspezifischen Einsatzes, der qualitativen Prozessanforderungen zu spezifizieren, zu bewerten und im Einsatz entsprechend zu parametrisieren. Was (Bolzengeometrie, Werkstoff) soll wie (Verfahren) womit (Gerätetechnik und Ausrüstung) worauf (Bauteilanforderungen) geschweißt werden. So muss beispielsweise ein Anwender, der M5 Gewindebolzen auf 1 - 2 mm dicke Aluminiumbleche für bspw. Gehäuse, Verkleidungen in Klein- und Mittelserie andere Verfahrens- und Prozessparameter berücksichtigen, als ein vollautomatisierter Großserienhersteller im Bereich des Automobilbaus.

Bestimmender Faktor für das Tragverhalten beim Lichtbogenbolzenschweißen und die Belastung der Schweißverbindung ist die Ausführung der Schweißung. Neben der Wahl der geeigneten Schweißparameter an der Schweißstromquelle und der Schweißpistole bestimmen die Eigenschaften der Aluminiumoberfläche maßgeblich die Qualität der Verbindung. Um beim Schweißen von Aluminium eine ausreichende Fügequalität zu erreichen muss wesentlich mehr Aufwand als bspw. beim Schweißen von Stahlwerkstoffen betrieben werden.

Vorbereitung der Oberflächen

Prinzipiell sollten die Oberflächen der Werkstücke möglichst trocken, blank und frei von schweißungeeigneten Schichten, Tiefziehmitteln, Staub, Öl, aber auch Fingerabdrücken sein. Isolierende Oberflächen wie Lackierung, Eloxierung bzw. Anodisierung beeinträchtigen erheblich die Schweißung. Teilweise kommt es erst gar nicht zur Zündung eines Lichtbogens. Auch hier gilt die Regel: „Je kürzer der Schweißprozess ist, desto sorgfältiger muss das Bauteil gereinigt werden.“. Eine entscheidende Rolle hat dabei die Ausprägung der sich bei Aluminium bildenden Oxidschicht. Voraussetzung zum Bolzenschweißen mit hoher Qualität ist daher eine sorgfältige Reinigung der Bauteiloberfläche.

Eine gebräuchliche und gute Maßnahme ist die Entfettung der Oberflächen mit Alkohol. Bei hohen Qualitätsanforderungen bieten sich chemische oder mechanische Verfahren zum Abtragen der Oxidschicht an. Eine spanende Bearbeitung der Schweißstelle mit geringer Oberflächenaufrauhung ist neben der chemischen Behandlung die optimale Vorbereitung.

Besser aber als ein manuelles Schleifen oder das Verwenden ungeeigneter Schleifmittel (Karbide, Körnung) ist das Belassen der Oxidschicht. Riefen in der Oberfläche vergrößern die Oberfläche der Oxidschicht und erschweren das Entfernen von Verunreinigungen.

Beim Schweißen von Aluminium legt sich in einem relativ großen Bereich um den geschweißten Bolzen ein weißer Schweißnebel nieder. Soll also dicht nebenan erneut ein Bolzen geschweißt werden, so ist dieser Nebel vorher zu entfernen, um streuende Resultate zu vermeiden.

Fehler wie Poren, Lunker, Risse, Bindefehler und Unterschneidungen werden hauptsächlich durch folgende Einflüsse begünstigt:

Vorgang

Auswirkung

Oxidbildung

Reaktion mit O2

- hohe Affinität zu Sauerstoff lässt innerhalb kurzer Zeit auch an blanken Flächen eine hochschmelzende, ungleichmäßige Oxidhaut entstehen

- Oxide in der Schweißzone, Festigkeitsminderung (Bruchgefahr)

- Gefahr von Bindefehlern und Blaswirkung

- Schwächung des Schweißquerschnitts durch Mikroporen

Blaswirkung

- Unsymmetrisches Anschmelzen bzw. ungünstiger Einbrand

- Schweißfehler

Eine unsaubere Oberfläche ist an einem schwarzen Hof rings um den Bolzen zu erkennen.

Da das Tragverhalten von Aluminiumbolzenschweißungen vorwiegend durch Porosität und Bindefehler bestimmt wird, sind für die Qualität der geschweißten Verbindung somit das Prozess- und Anschmelzverhalten und die Einbrandform wichtig.

Hierfür sind u.a. folgende Schweiß- und Randbedingungen genau abzustimmen:

- geeignete Schweißenergie in Abhängigkeit von Bolzendurchmesser, Blechdicke sowie Schweißverfahren

- hohe Eintauchgeschwindigkeit zur Vermeidung des kalten Eintauchens mit der Folge von Bindefehlern

- geeignete Oberflächenbehandlung bzw. Reinigung zur Verringerung der Poren- und Oxidbildung

Um die Schweißelemente in den Prozess der Sicherstellung der einzubeziehen, werden folgende Maßnahmen empfohlen:

- Vermeidung / Verminderung der Oxidation am Bolzen für saubere Bolzenstirnflächen und einwandfreie Kontaktbedingungen) - trockene Lagerung

- Öffnung der verpackten Bolzen erst kurz vor dem Verschweißen - maximale Lagerdauer im geöffneten Zustand ca. 6 Monate

- nicht genutzte Bolzen sollten wieder luftdicht verpackt trocken gelagert werden (Chargen dürfen nicht vermischt werden)

Hochstromplasmaverfahren: Oberflächenreinigung durch Heiß-Aktiv-Plasmatechnologie (HAP)

Als technisch neueste Alternative wird zur punktgenauen Beseitigung partikulärer organischer oder filmischer Oberflächenverunreinigungen sowie Oberflächenaktivierung wird der Einsatz eines aktiven Heißplasmabrenners angeboten. Auch bei dünnen Blechen mit Dicken unter 2 mm wirken sich die durch den Brenner ausgelösten thermischen und chemischen Prozesse günstig auf den späteren Schweißprozess aus.

Bolzenschweißverfahren

Bolzenschweißen mit Spitzenzündung

Die DIN EN ISO 14555 teilt das Kondensatorentladungs-Bolzenschweißen mit Spitzenzündung, in die Variante „mit Kontakt“ und „mit Spalt“ ein. Beiden gemein ist eine sehr kurze Schweißzeit von 1 bis 3 ms bei sehr hohem Strömen im Bereich bis 10.000 A. Dadurch ergeben sich im Werkstück ein sehr geringer Wärmeeintrag mit einer sehr flachen Schmelzzone (max. ca. 0,5 mm). Folglich zeigt die Schweißung bei den verwendeten dünnen Aluminiumbauteilen meistens keine Spuren auf der Rückseite. Auf Schutzgas zum Schutz des Schweißbades kann aufgrund der Prozesscharakteristik verzichtet werden.

Das Verfahren wird überwiegend im Blechdickenbereich von 1 bis 4 mm, bspw. im allgemeinen Metallbau, Geräte-, Gehäuse und Schaltschrankbau, der Haushaltsgerätetechnik oder beim Fenster- und Fassadenbau eingesetzt.

Der zum Bolzenschweißen mit Spitzenzündung von Aluminium empfohlene, praxisbewährte und normativ geregelte Durchmesserbereich reicht von M3 bis M6 (Ø2 bis Ø6 mm). Die Abmessung M8 gilt in Ihrer Anwendbarkeit als unsicher. Der Flansch am Schweißelement vergrößert die Schweißfläche im Vergleich zum Spannungsquerschnitt, so dass wenige Poren oder Bindefehler toleriert werden können, solange die Belastungsanforderungen erfüllt werden.

Aufgrund der Möglichkeiten zur Erzielung kürzerer Schweißzeiten und höherer Eintauchgeschwindigkeiten sollte das Spaltverfahren zum Schweißen von Aluminiumbolzen eingesetzt werden.

Wichtige Informationen zum Einsatz der Spitzenzündung bei Aluminiumbauten finden sich in der DIN EN 1999-1 / NA – Nationaler Anhang – National festgelegte Parameter – Eurocode 9: Bemessung und Konstruktion von Aluminiumtragwerken – Teil 1-1/NA: Allgemeine Bemessungsregeln.

Bolzenschweißen mit Hubzündung

Beim Bolzenschweißen mit Hubzündung hat sich mit großem Erfolg das Kurzeit-Bolzenschweißen (Short-Cycle) unter Schutzgasabdeckung bewährt. Neben den Vorteilen der Spitzenzündung wie kurzen Schweißzeiten, geringer thermischer Bauteilbelastung, der hohen Prozesssicherheit und Festigkeit der Verbindung ist auch die hervorragende Automatisierbarkeit des Verfahrens ein weiterer Pluspunkt. Kennzeichnend für den Prozess ist die korrekte Abstimmung der zeitlichen Abläufe aus Schweißstrom und Bolzenbewegung.

Für den erforderlichen Gasschutz sind Schutzgase wie Argon und Helium und deren Gemische besonders gut geeignet. Dabei ist auf einen ausreichenden Gasschutz zu achten, da sonst das Tragverhalten durch Makroporen oder ungenügendes Schmelzverhalten beeinträchtigt wird.

Schutzgas Wegen der Reaktionsfreudigkeit von Aluminium werden beim Schweißen inerte Gase wie Argon und Helium oder deren Gemische (Ar mit 15 - 30%He) zur Abschirmung beim Bolzenschweißen mit Hubzündung genutzt werden. Für einen verbesserten Energieeintrag sollte bei steigender Blechdicke der Heliumanteil steigen; ein zu hoher Heliumanteil macht den Lichtbogen instabil. Die Wirksamkeit des Gases ist aber auch abhängig von der Art der Schutzgasvorrichtung, der Spüldauer, der Durchflussmenge und der Schutzgaszusammensetzung. Bei Schutzgasglocken ist darauf zu achten, dass es keine nicht gespülten Hohlräume gibt oder dass Sauerstoff durch Spalte eingesaugt wird. Das Schutzgas sollte nach ausreichender Spülung gleichmäßig und turbulenzfrei strömen. Bewährt haben sich Spülzeiten von etwa drei bis vier Sekunden und Durchflussmengen zwischen 5 und 15 l/min.Bei ausreichendem Gasschutz kann man um den Bolzen eine gereinigte, weiße Zone erkennen.

Schweißen mit Gleichstrom

Mittlerweile Stand der Technik zum Schweißen von Aluminiumbolzen im industriellen Einsatz sind Inverter-Stromquellen. Diese, im Gegensatz zu Wechselstromquellen, vergleichsweise kostengünstigen Schweißstromquellen haben sich u.a. im Metallbau, Fassaden-, Türen- und Fensterbau, Automobil-, Landmaschinen-, Nutzfahrzeug-, Schienenfahrzeug- und Schiffbau und auch bei der Verwendung dünner Bleche bewährt. Durch die Möglichkeiten der Umpolung in Verbindung mit der auf die Applikation abgestimmten Parametrierung lassen gestellten Qualitätsanforderungen vergleichsweise einfach erzielen.

Neben den elektrischen Parametern an der Schweißstromquelle müssen die mechanischen Parameter an der Schweißpistole berücksichtigt werden, da an die Bewegungsvorrichtung höhere Anforderungen als beim Schweißen von Stahl gestellt werden. So können präzise laufende, mechanisch wirkende Magnet-Feder-Systeme gerade bei kurzen Schweißzeiten unter 20 ms ein hochdynamische Bewegungsprofil abbilden, diese mit Abhub, Halten und Eintauchen als zeitliche Einheit zur Schweißstromquelle wirken.

PolungBeim Aluminium-Bolzenschweißen mit Hubzündung kommt es auf die geeignete Polung an. Bei geringeren Blechdicken bis ca. 2mm wird, wie beim Bolzenschweißen von Stahl mit negativ gepoltem Bolzen ein gutes besseres Ergebnis erzielt werden. Für größere Blechdicken oder größere Bolzendurchmesser hat sich das Umpolen – Bolzen positiv gepolt - durch den Tausch der Anschlüsse von Masse- und Pistolenkabel bewährt. Der Lichtbogen reißt dabei die Oxidschicht auf und der Lichtbogen "reinigt" das Blech.

- Massebolzen M8. Foto: HBS

Im Bereich der Automobilindustrie werden seit Jahren zum Schweißen an Aluminiumbauteilen wie Karosserien oder Trägern Inverter mit Wechselstrom erfolgreich eingesetzt. Dies hat den Vorteil, dass der Aufwand zum reinigen der Bauteiloberflächen reduziert wird, da der Wechselstrom durch seine Wärmewirkung eine reinigende Wirkung ausübt. Durch die zusätzlichen Möglichkeiten des Polaritätswechsels in Verbindung mit einer, für den jeweiligen Bolzen abgestimmten Programmierung (Stromstärke, Pulsweite, positive und negative Halbwelle des Schweißstroms) in Verbindung mit motorisch gesteuerten Schweißpistolen bzw. Schweißköpfen lassen sich speziellen Anforderungen des Automobilbaus an hochwertige Schweißverbindungen für die hier verwendeten marktspezifischen Sonderbolzen wie Grobgewindebolzen oder M8-Massebolzen erzielen. Diese kaltumgeformten Bolzen sind oft durch eine zusätzliche Beizpassivierung vorbehandelt.

Bolzen - „Das Schweißelement bestimmt das Verfahren“

Die bestimmenden Faktoren zur Erzielung der geforderten Schweißqualität sind neben der Prozessparametrierung und Schweißausführung die verwendeten Schweißbolzen und deren geometrische Gestaltung im Schweißbereich – die Bolzenspitze. In der Praxis werden dabei die qualitativen Anforderungen an die Belastung prinzipiell über die Verwendung von Flanschbolzen abgedeckt.

Für das Bolzenschweißen von Aluminium mit Spitzenzündung (CD) sind die Schweißelemente bzw. Bolzen in der DIN EN ISO 13918 in den Ausführungen als Gewindebolzen, Stift oder Innengewindebuchse technisch spezifiziert und international geregelt.

Ausnahme bildet die Hubzündung bzw. Kurzzeit-Hubzündung. Hierzu gibt es zum Schweißen von Aluminiumbolzen keine Regelungen in der DIN EN ISO 13918. Die in dieser Norm beschriebenen Bolzen, speziell deren Zündgeometrie decken die Prozessanforderungen für Stähle ab, berücksichtigen aber nicht die Werkstoffanforderungen für Aluminium. Es gibt daher keine internationale Normung für Aluminiumbolzen für die Bereiche der Kurzzeit-Hubzündung (SC) oder Hubzündung (ARC).

Normative Sonderfälle im Bereich des Bolzenschweißens sind die Bereiche Automotive oder im Schiffbau. Das Schweißen von Aluminiumbolzen im Automobilbau wird über die technischen Regeln der Hersteller (Werksnormen) definiert und deckt deren Einsatz im Automobil- bzw. Fahrzeugbau ab. Die verwendeten Schweißelemente sind prinzipiell herstellerspezifische Zeichnungsteile. Aufgrund der hohen Festigkeitsanforderungen werden diese Bolzen meist aus AlMg5 gefertigt. Ähnliche Lösungen gibt es im Schiffbau.

Qualitätssicherung

Wie bei allen Füge- und Schweißverfahren wird auch beim Lichtbogen-Bolzenschweißen das Erzielen einer ausreichenden Fügequalität von einer Vielzahl von Parametern beeinflusst. Die Sicherung der Qualität umfasst neben der Konstruktion, die Wahl des geeigneten Verfahrens, die Schweißvorbereitung sowie die Schweißdurchführung. Ein wichtiger Bestandteil dazu ist, dass nach definierten, schriftlichen Arbeitsanweisungen (z.B. WPS) gefertigt wird.

Grundvoraussetzung für die Qualitätsanforderungen ist die entsprechende Qualifikation, das Fachwissen vom Bediener über die Schweißaufsichtsperson bis zum Betrieb. Parallel muss der Anwender die Parametrierung und den Zustand der verwendeten Gerätetechnik, der Ausrüstung und des Zubehörs als beeinflussende Qualitätskriterien berücksichtigen. Die Schweißstromquelle, Schweißpistole bzw. der Schweißkopf müssen einwandfrei funktionieren. Der Zustand der Werkstücke, Bolzen, Bolzenhalter und Hilfsmittel ist zu beachten, ebenso die Schutzgasversorgung bei der Hubzündung.

Beim Bolzenschweißen gibt es keine Möglichkeit, das Schweißergebnis durch zerstörungsfreie Prüfverfahren vollständig zu bewerten. Die Qualitätssicherung erfolgt daher durch definierte Stichprobenprüfungen. Grundsätzlich kann in allen Bereichen die DIN EN ISO 14555 zur Beurteilung der Qualitätsanforderungen verwendet werden. Ausnahme bilden herstellerspezifische technische Regeln bzw. Normen im Automobilbau.

Im bauaufsichtlichen Bereich haben sich für das Lichtbogenbolzenschweißen die diesbezüglichen Empfehlungen zur Prüfung und Qualitätsbewertung der DIN EN ISO 14555 bewährt. In diesem Standard werden neben den Bolzenschweißprozessen, Werkstoffen oder Prozessparametern auch zulässige Prüf- und Qualitätsmerkmale einer Bolzenschweißung beschrieben. In der Praxis werden dabei zum Nachweis der geschweißten Güte meist Biege-, Drehmoment- oder Zugprüfungen durchgeführt.

Für die Spitzenzündung finden sich auch wieder in der DIN EN 1999-1 / NA Hinweise zu Qualitätskriterien für den Einsatz im bauaufsichtlich geregelten Bereich.

Zusammenfassung

Jeder aluminiumverarbeitende Metallbaubetrieb kann Bolzenschweißen einsetzen. Bevor der Bolzenschweißer bei Aluminium den Auslöseknopf für eine qualitative Schweißung drücken kann, müssen etliche Randbedingungen erfüllt sein, um Probleme zu vermeiden. So wird, wie bei allen Schweißverfahren, auch beim Bolzenschweißen von Aluminium das Erzielen einer ausreichenden Fügequalität neben einer gewissen Handfertigkeit und Ausbildung des schweißtechnischen Personals von einer Vielzahl von Parametern beeinflusst. Der Anwender, der Schweißer bzw. Bediener muss die schweißtechnischen Zusammenhänge kennen, Änderungen beurteilen und ggf. Gegenmaßnahmen einleiten, um die Qualität der Bolzenschweißverbindung sicherzustellen. So kann auch das Bolzenschweißen von Aluminium zu einer ähnliche Prozesssicherheit wie das Bolzenschweißen von Stahl geführt werden.

Literaturquellen:

- DIN EN ISO 14555: Lichtbogenbolzenschweißen von metallischen Werkstoffen

- DIN EN ISO 13918: Bolzen und Keramikringe zum Lichtbogenbolzenschweißen

- DIN EN 1999-1 / NA – Nationaler Anhang – National festgelegte Parameter – Eurocode 9: Bemessung und Konstruktion von Aluminiumtragwerken – Teil 1-1/NA: Allgemeine Bemessungsregeln

- Trillmich, Welz: Bolzenschweißen – Grundlagen und Anwendung, DVS Media GmbH, Fachbuchreihe Schweißtechnik, Band 133, 2. Auflage

- HBS Firmenunterlagen

Autor: Dipl. Ing. Ronald Klier, Produkt-Manager und Schweißfachingenieur, HBS Bolzenschweiss-Systeme GmbH & Co. KG

Passend zu diesem Artikel

Bei Bär Cargolift sorgten schwere Spulen und das Sprungmaß immer wieder für Probleme beim Schweißen. Nun wurde der Prozess komplett umgekrempelt.

Der 9. Joinventure Leichtbau-Workshop in Kooperation mit dem Leichtbau-Cluster der Hochschule Landshut bot vielfältige Themen: Von Cobots und 3D-Druck über Schweißen bis zum Spannen.

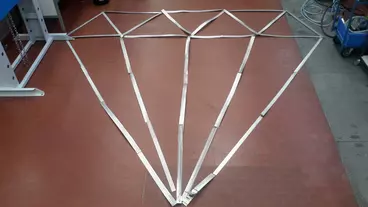

Diamantbeschichtete Schweißkappen aus Wolfram-Kupfer stellen einen erfolgversprechenden Ansatz für verschleißfreies Widerstandspunktschweißen von Aluminium dar.