Kompakte Allrounder: Multiprozess-Inverterschweißgeräte

EWM, Mudersbach, erweitert seine Picomig-Familie um neue Modelle zum Puls- und Standardschweißen.

Ideal für Baustelle und Produktion – die neuen Schweißgeräte der Picomig-Familie sind robuste, kompakte Allrounder mit einem hohen Wirkungsgrad. Sowohl mit der Picomig 220 als auch mit der Picomig 225 lassen sich Schweißströme von 220 A erzielen. Und das sogar bei einem 230-V-Anschluss. Anwender profitieren von einem niedrigen Stromverbrauch und reduzierten CO2-Emissionen.

Bewährte Schweißgerätereihe

EWM erweitert seine bewährte Schweißgerätereihe um die Modelle Picomig 220 und Picomig 225. Dabei ist die Picomig 220 für eine Drahtspulengröße von D200/5 kg ausgelegt, die Picomig 225 für eine Drahtspulengröße von D300/15 kg. Die Multiprozess-Inverterschweißgeräte verfügen über Schweißprozesse zum MIG/MAG-Impulsschweißen, zum MIG/MAG-Standardschweißen, zum WIG- und zum E-Hand-Schweißen. Alle notwendigen Kennlinien für Stahl, CrNi, Aluminium, CuSi und Fülldrähte sind ohne Aufpreis im Lieferumfang enthalten.

Kompakte Allrounder ermöglichen optimale Schweißergebnisse

Die Schweißgeräte der Picomig-Familie von EWM sind leicht zu bedienen und ohne zeitaufwendige Schulung direkt einsetzbar. Dabei sind sie sogar für das gewöhnliche Stromnetz geeignet. Dank der modernen Steuerung und des maßgeschneiderten Zubehörs können die Geräte individuell an die jeweilige Schweißaufgabe angepasst werden. Die tragbaren Geräte sind für mobile Schweißeinsätze prädestiniert, lassen sich aber auch schnell und einfach auf Transportwagen montieren. Anwendern stehen dazu verschiedene Systeme zur Verfügung. Der hohe Wirkungsgrad der Invertertechnologie ermöglicht einen energieeffizienten Betrieb. Beste Zündeigenschaften führen zu optimalen Schweißresultaten. Im Ergebnis lassen sich nicht nur Schweißzeiten reduzieren, sondern auch Energieverluste deutlich verringern und CO2-Emissionen effektiv einsparen.

Passend zu diesem Artikel

Der Fronius TPS 500i in Verbindung mit PMC-Schweißkennlinien brachte bei Moser deutliche Effizienzsteigerungen in der Produktion.

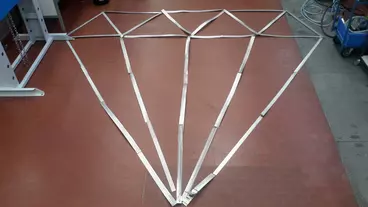

Diamantbeschichtete Schweißkappen aus Wolfram-Kupfer stellen einen erfolgversprechenden Ansatz für verschleißfreies Widerstandspunktschweißen von Aluminium dar.

Bei Bär Cargolift sorgten schwere Spulen und das Sprungmaß immer wieder für Probleme beim Schweißen. Nun wurde der Prozess komplett umgekrempelt.