BMW-Leichtmetallgießerei erneut ASI-zertifiziert

Die Landshuter Leichtmetallgießerei von BMW zählt zu den modernsten und nachhaltigsten Gießereien weltweit

„Eine nachhaltige Rohstoffgewinnung sowie der bewusste Umgang mit Werkstoffen spielen für unsere hauseigene Komponentenfertigung ebenso wie für unser weltweites Lieferantennetzwerk eine zentrale Rolle“, sagt Joachim Post, Vorstand der BMW AG für Einkauf und Lieferantennetzwerk. „Mit dem Bezug von Aluminium für die hauseigene Komponentenfertigung, für dessen Herstellung Strom aus Sonnenenergie zum Einsatz kommt, senken wir die CO2-Emissionen signifikant. Ein weiterer Schlüssel zur Reduktion der Emissionen und Schonung der natürlichen Ressourcen liegt in der Kreislaufwirtschaft. Perspektivisch sollen unsere Neufahrzeuge zur Hälfte aus Sekundärrohstoffen bestehen.“

Solar-Aluminium deckt mehr als ein Drittel des Jahresbedarfs

Die Landshuter Gießerei ist die einzige Fertigungsstätte für Leichtmetallguss der BMW Group europaweit und zählt zu den modernsten und nachhaltigsten Gießereien weltweit.

Beim Gießen werden – durch den Einsatz anorganischer Sandkerne – so gut wie keine Emissionen freigesetzt. Seit 2021 bezieht die Gießerei aus den Vereinigten Arabischen Emiraten Aluminium, für dessen Herstellung Strom aus Sonnenenergie zum Einsatz kommt. Dies hilft, den CO2-Fußabdruck in der Produktion von BMW-Modellen deutlich zu reduzieren, da die Herstellung von Aluminium sehr energieintensiv ist. Mit mehreren zehntausend Tonnen deckt das Solar-Aluminium mehr als ein Drittel des jährlichen Bedarfs der Leichtmetallgießerei im Werk Landshut ab.

CO2-optimierter Recyclingkreislauf

Aluminium nimmt neben Stahl unter den in BMW-Fahrzeugen eingesetzten Werkstoffen den größten Gewichtsanteil ein. Rund zwei Drittel des in Landshut verwendeten Aluminiums stammen aus einem Recyclingkreislauf, davon wiederum knapp zwei Drittel aus dem Gießerei-eigenen geschlossenen Kreislauf. So reduziert die BMW Group den Einsatz von CO2-intensiverem Primäraluminium zugunsten eines CO2-optimierten Recyclingkreislaufs.

Seit mehr als zehn Jahren setzt die Leichtmetallgießerei zusammen mit lokalen Aufbereitern einen Recyclingkreislauf für Produktionsschrotte aus dem Gießereiprozess um. Entscheidend dafür ist die sortenreine Trennung von Aluminiumreststoffen. An allen Gießanlagen sowie an den mechanischen Bearbeitungsstationen werden Reststoffe sortenrein gesammelt, damit sich die Materialien mit ihren individuellen Zusammensetzungen nicht vermischen. So lässt sich der Aluminiumabfall nach der Aufbereitung für die Herstellung der gleichen Bauteile wiederverwenden.

Verantwortung für den gesamten Wertstoffkreislauf

Die Verantwortung der BMW Group erstreckt sich über das Recycling hinaus auch auf das eingesetzte Aluminium. Dem Unternehmen ist es wichtig, unter welchen Bedingungen der Rohstoff Bauxit in Ländern wie Australien, Brasilien und Guinea im Tagebau gewonnen und weiterverarbeitet wird. Die BMW Group ist darüber hinaus mit Aluminiumlieferanten und Recyclingpartnern im direkten Austausch, um die ASI-Zertifizierung sukzessive auf den gesamten Wertstoffkreislauf auszudehnen – beginnend bei den Förderminen.

Die Leichtmetallgießerei wurde bereits zum zweites Mal nach dem Nachhaltigkeitsstandard (Performance Standard) der ASI zertifiziert: Die Prüfkriterien fordern sowohl Nachweise zur Materialverantwortung, wie eine ganzheitliche Lebenszyklusanalyse für die eigenen Produkte und eine umfassende Recyclingstrategie, als auch die Einhaltung von Standards im Kontext der Transparenz, des übergeordneten Managements und der Unternehmensintegrität. Die erste erfolgreiche Zertifizierung nach dem Kriterium der Materialverantwortung (‚Material Stewardship‘) erfolgte im Dezember 2019.

Vergangenes Jahr fertigten die Mitarbeiter der Leichtmetallgießerei rund 3,3 Mio. Gusskomponenten mit einem Gesamtgewicht von mehr als 73.000 t. Zum Produktionsumfang zählen Motorkomponenten wie Zylinderköpfe und Kurbelgehäuse, Komponenten für elektrische Antriebe und großflächige Strukturbauteile für die Fahrzeugkarosserie.

Passend zu diesem Artikel

Die Leichtmetallgießerei im Werk Landshut der BMW Group startet in eine neue Ära.

Die Trennmittel und Schutzbeschichtungen der Ceranovis GmbH für Schmelzwerke und Gießereien zeichnen sich durch Wirtschaftlichkeit, Arbeitsschutz und Nachhaltigkeit aus.

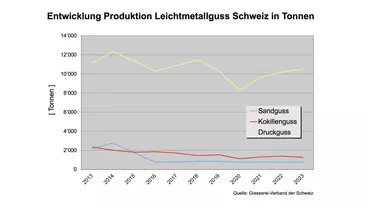

Die Schweizer Gießereiindustrie startet angesichts der steigenden Nachfrage für nachhaltige und innovative Gusslösungen optimistisch ins Geschäftsjahr 2024.